Safieカメラで全国の拠点の状況をリアルタイムに把握

安全対策からBCPまで、道路インフラを支え続ける

大成建設グループの道路舗装会社として道路インフラを支える「大成ロテック株式会社」。同社では、日本全国50数か所の合材工場やリサイクル拠点にて、Safieのカメラを導入いただいています。具体的な活用方法や導入効果についてお話を伺いました。

(取材:2025年3月)

導入の決め手

- 建設業界での導入実績が豊富で、業界のニーズなどを熟知していた

- 現場特有の環境(雨・雪・粉じんなど)に対応できる性能と品質への信頼

導入目的

- 各拠点の状況をリアルタイムに把握したい

- 従来型のカメラよりも、低コストかつ利便性を高めたい

- 安全管理やBCP対策として

導入した結果

- 各拠点の状況をリアルタイムに把握できるようになった

- 事故発生時の状況確認や原因究明が客観的に行えるようになった

- 現場確認や書類作成・報告業務の負担が軽減された

- 管理の手間が省け低コスト化が実現した

INDEX

大成ロテック株式会社は、明治初期に設立された大倉組商会に端を発し、大成建設道路部の時代を経て、昭和36年に設立。大成建設グループの道路舗装会社として、長年にわたり日本の道路インフラを支え続けてきました。

同社では、高速道路や一般道、空港や物流施設の舗装工事、外構工事や土木工事といった工事を請け負うほか、アスファルト合材の製造・販売ビジネスなどを展開されています。

なかでも、アスファルト合材事業においては、日本全国にある合材工場やリサイクルセンターで、Safie GO PTZ(セーフィー ゴー ピーティーゼット)をご導入いただいております。導入の背景や具体的な活用法、効果について、DXもご担当されている製品事業本部製品事業部部長の高村 信昭さんにお話を伺いました。

従来型カメラは、高コストで利便性も低い

リアルタイムに現場の状況を確認したい

―――はじめに、製品事業本部のお仕事や合材工場・リサイクルセンターについて教えてください。

高村さん:大成ロテックは、道路舗装や土木工事といった工事を請け負うビジネスと、もう1つの柱として、我々が担当するアスファルト合材の製造販売というビジネスがあります。日本全国のお客様の要望にお応えするため、北は北海道から南は沖縄まで50数カ所の合材工場があります。

当社では、アスファルト廃材・コンクリート廃材などを受け入れ、リサイクルセンターで再生、アスファルト合材の一部として再び活用するというビジネスも行っており、循環型社会の一役を担っています。

―――Safie(セーフィー)をご導入された背景について教えてください。

高村さん:もともと、他社の映像をハードディスクに記録するオンプレ型カメラは10年くらい前から導入していました。プラント内は基本的に無人となっており、オペレーターが操作室からカメラ映像などを見ながら操作しています。このカメラは、大きい合材工場となると30台ほどにもなり、多額の費用がかかっていました。また設置の手間も大きいこと、経年で画質が悪くなってくるなどの課題がありました。何より映像を確認するには、現地で見るか記録されたものを取り寄せるしかなく、本社からリアルタイムに各拠点の状況を確認することができないものでした。

次に取り組んだのが、Wi-Fiカメラでした。このカメラは、ダンプの無線と干渉することが多く、画質が乱れてしまうことが多かったのです。

我々の業界は、安全に対しとても厳しく管理しなければなりません。これまでは、安全状況の確認、パトロール、事故が起きたときの状況確認・検証などは、事後に報告書で提出されるものをチェックするという形でした。それだと事実と異なる可能性もあるため、本社サイドで映像確認を行っていち早く事実を把握したいという思いがあり、クラウドカメラのSafieを導入しました。

―――数あるカメラのなかで、Safieをご選択いただいた理由をお聞かせください。

高村さん:当初は、セキュリティカメラを元に自社開発も考えたことがありました。しかし、建設業界で業界大手を中心に、Safieのカメラが数多く導入されていることがわかり、また当社の工事部門でも導入していたことも決め手になりました。建設現場で使われているということは、ハードとして雨や雪、粉じんなどに強いでしょうし、建設業の特性についても、熟知されている点を心強いと感じました。

―――導入にあたり、何かハードルになったことはありますか?

高村さん:承認の材料として、まず費用対効果を考えました。業務が省力化することなどで、人件費や出張費などの費用が削減できるであろうとは思いましたが、それを正しく見積もることは困難でした。

そこで考えたのが、いわゆるBCPの観点での導入です。我々のような道路に関わる仕事は、災害時にも迅速な復旧や、がれきの受け入れなどのために止まってはならない現場ばかりです。災害が起こったときに、災害近くの拠点の状況をリアルタイムかつ的確に把握できることは、会社として必要なことだと訴えました。また、現場が正しい手順で安全に稼働できているか確認できるというコンプライアンスの観点でも必要な設備であると説明し、承認を得ました。

1日に複数回、各拠点の状況をリアルタイムに把握

映像を確認して本社から現場に指示を出すことも

―――現在のカメラの活用状況について教えてください。

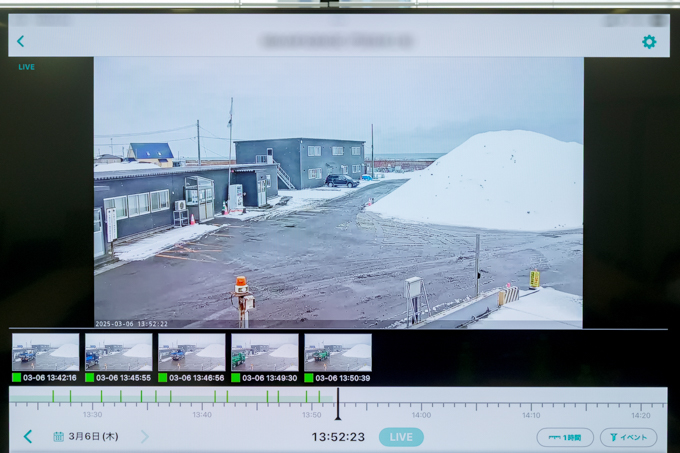

高村さん:日本全国にある合材工場等の拠点にカメラを設置し、現場の状況を随時確認しています。日常的には、廃材の状況の確認や車両の混雑状況を確認しています。映像を見て、廃材がキャパオーバーになりそうであれば、別の拠点に移動するよう指示を出すこともあります。安全管理の面では、不安全行動と見られる人がいたら、注意するよう伝えることもあります。また、各拠点の雪や台風など天候による影響の確認にも利用しています。

―――カメラ映像は、どなたがどのようなタイミングでご覧になっているのでしょうか。

高村さん:本社では映像確認が必要な、私たちが所属する製品事業本部と総務部にアカウントを発行しています。常時誰かが必ず見ているというわけでなく、例えば私でいえば、まずは朝イチに全国の拠点の様子を確認します。その後は1日の間に、複数回スポット的に全国の拠点の様子を巡回するような形で映像をチェックします。現在、大阪・関西万博の関係で関西の拠点は多忙だったりするのですが、そういった拠点は重点的に見るようにしていて、現場がスムーズに回っているか確認します。また地震が発生したときなどは、ただちに近隣の拠点の映像をチェックし、状況把握するといったこともしています。総務部は管理部門の立場で、各拠点でのトラブルや事故が起きたときに、状況確認をしています。

カメラ映像で、事故の様子を正確に把握

原因究明と対策立案で、安全性向上に寄与

―――Safieの使用感や活用の効果について教えてください。

高村さん:カメラの機能、映像の画質、使い勝手についてはとても満足しています。何より、現場の状況をリアルタイムに把握でき、情報共有できるようになったことが大きな効果です。

機械のトラブルが発生した際、本社で機械担当者が指示を出し、対応したことがあります。その際、復旧までにかかる時間のロスを最小限にすることができました。現場のパトロールも、遠隔で行えるようにもなり、業務効率化も図れています。

また、事故が発生したときには現場の状況を本社でリアルタイムに確認したこともあります。これまでは、事故が発生したという連絡を受けても、その状況をタイムリーに正確に把握することは困難でした。後日、報告書で確認するしかなかったのです。我々の業界は、先述の通り安全に対して非常に厳しい要求があります。「どういう事故だったのか」「なぜ起こったのか」を正しく把握し、事故が起こらない仕組みづくりを行う必要があります。例えば、ダンプからの転落という事故においても、前に落ちたのか後ろに落ちたのかで、原因が違い対策も変わります。Safieのカメラの映像を見ることで、客観的事実として捉えることが可能になり、対策の立案にも繋がりました。

―――今後のカメラの活用や展望について教えてください。

高村さん:現在は、まだ各拠点に1~2台導入されている段階です。もっと導入台数が増えてくれば、現場のリアルを漏れなく把握できたり、記録として残せたりするようになります。そうすれば、更なる安全にも繋がりますし、映像を教材として使うようなことも可能になると考えています。

※本記事に掲載している企業情報、所属及びインタビュー内容はページ公開当時のものです。

※カメラを通じて取得する映像は管理者および、映像閲覧が必要な担当者のみで閲覧しています。法令に基づく場合を除き、第三者提供は致しません。また、映像の活用は事前に特定した利用目的に必要な範囲で行い、お客様個人を追跡することは行いません。