目指すはスマート工場。離れていてもエンジニアが現場の状況を把握。

巨大なものづくり現場でのセーフィー活用術

JFEエンジニアリングをひとことであらわすと「社会を支える巨大なものづくり企業」。主要拠点の1つである鶴見製作所内では、セーフィー対応カメラをご導入いただいています。製造業の現場におけるウェアラブルカメラ活用について訊きました。

(取材:2020年11月)

導入の決め手

- コードレスで、ハンドリングがよかった

- カメラの使い勝手がよかった

- システムが簡単でわかりやすかった

- Wi-Fiの電波が入りづらい環境でも、LTE回線内蔵なので、気にせず利用できた。

導入目的

- スマート工場を目指し、ITツールで生産性を向上させたい

- リモートで製品や作業の様子を見ることで、効率化を図りたい

導入した結果

- 事務所と現場を往復する手間が大幅に削減できた

- 人の眼の代わりとして役立っている

- 作業状況を映像として、記録に残すことができている

前畑さん: 鶴見製作所では、鋼板や鋳鍛鋼などを使った大型な機械や装置そして水道用鋼管などを作っています。機械系商品では「歯車がついて動くもの」「動力で動かすもの」で、大きなものになると総重量200tを超えるものもあります。

私達生産技術室は、製造現場に対して、改善や新しい技術の導入を提案したり、設備の更新、安全や効率化の推進などを行っている部署です。いわば現場が、効率的に安全にものづくりを行える環境を整えるといった仕事になります。

スマート工場への取り組みとコロナ対応がきっかけ

前畑さん: セーフィーのカメラを導入したきっかけとしては、現在、本部の取り組みの1つとして「スマート工場」を目指すところからです。我々の製造工程はまだまだ人の力によるところが大きく、鋼板の切断や溶接・機械加工・組立など、長年の技術や経験に依存することも多いのです。そういった部分を、ITの力によって省力化したり、工場を見える化したりというアプローチをしています。

もうひとつは、コロナの影響です。製造現場では、状況を確認する・判断するためには、やはり人の眼で直接見るしかない状況でした。また、現場では常にPCがある状況ではないため、オフィスで使うようなソフトでは対応できません。 そのような中で、製造現場においても、リモートで何かを観察したり情報共有できるツールはないか、若手に調査を依頼したことがきっかけです。

増田さん: 導入にあたっては、いくつかの製品を調査しました。いくつか試した中でSafie Pocket2は、まずコードレスであることで、ハンドリングが良いことが魅力でした。それと、システムが簡単だったという点です。カメラそのものの使い勝手もですが、インターフェイスの操作性もわかりやすいと感じました。

前畑さん: 使いやすい・わかりやすいという点は、一番重視していた点でした。現場で使ってもらうには、いちいちシステムを立ち上げて、パスワードを入れてといった何段階も経ないと使えないものは避けたいという思いがありました。

現場への急行を削減。現場の“眼”となる半固定カメラとしての使い方

スマート工場という大きな目標と、コロナ禍でリモートワークを推進する手段の1つとして、セーフィーのカメラを導入されたということですが、実際にカメラをどのようなシーンでご活用されているのか伺いました。

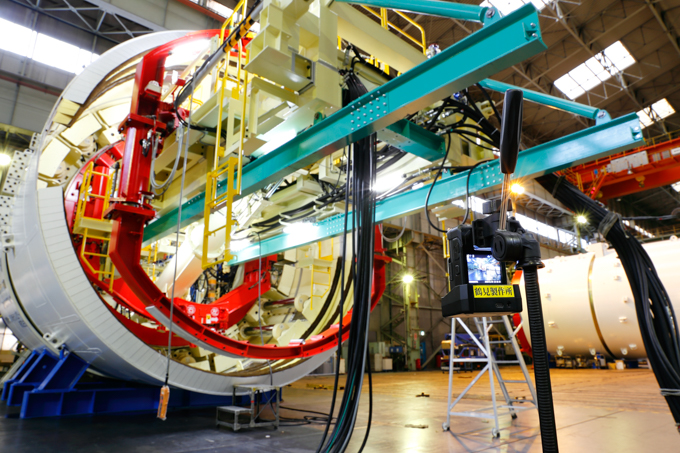

鈴木さん: 私の部署は、製品の工程や採算を管理している部署です。中でも私は、トンネルを掘削するシールドマシンという大型機械を担当しています。予定通り作業が進んでいるか、外観検査といって、溶接の具合をチェックしたり、現場から「図面と実際の寸法が合わない」など疑問点があったときなどに、「ちょっと来てほしい」ということが多く発生します。その度にエンジニアが事務所から作業現場に足を運んで対応していました。

工場内は広く、ちょっとした打ち合わせでも、行って帰って来るだけで、それなりの時間がかかります。暑い日、寒い日、雨の日でも関係なく、1日何往復することもあり、リモートで対応したいというニーズがありました。

現在は、何かあったときには現場作業員がセーフィーのカメラで撮影して、それを事務所で確認することができ、現場との往復の回数も減りました。具体的なコスト削減のデータがあるわけではありませんが、実感としては、人1人分の眼になれているといったところです。

増田さん: もう1つの使い方として、通常作業時に製品を撮影する定点カメラとして活用しています。製品は出来上がっていくにつれ、映したい場所が変わったり、従来の定点カメラでは映らない死角が生まれます。その点、セーフィーのカメラだと、移動が簡単なので重宝しています。

大型装置は組み立てに数ヶ月かかることもあります。1ヶ月~3ヶ月の製造過程を撮影し、5分のタイムラプス映像として記録用に保存もしています。

前畑さん: 映像として記録に残すということは、製品に不具合があったときに、作業手順に間違いがないか、振り返ることができます。また、エンジニアは作業全てを見ていられるわけではないため、それが映像で残っていれば、要所要所で確認することができます。いわば、自分の眼の代わりを担ってくれるという感じです。

映像を共有しノウハウの伝承や工程の共有にも

現在は、セーフィー対応カメラを、遠隔での状況の確認や、映像を記録として残すといった活用をされていますが、今後の活用の展望について伺いました。

増田さん: 我々がセーフィーを活用していることを、社内掲示板に掲載したところ、使ってみたいという部署がいくつか出てきました。そういった部署に紹介をしています。

鈴木さん: 測定を担当する部署で使いたいという声がありました。製品のテスト作動状況をチェックするため、様々なメーターなどを目視で常時監視する業務を行っています。基本的に製品の目の前で見続けなければならないものを、撮影することで、事務所にいながらにして映像でモニタリングしたいというニーズです。

前畑さん: 現在は、様々な作業は紙による作業手順書で管理を行っていますが、それを映像化するという取り組みにも、セーフィーは使えると感じています。ベテランの作業、正しい手順とはこういうものだという、ノウハウの伝承にも繋がります。

また、現在の作業の様子を、前工程や後工程の人間が簡単に把握できれば、次の準備にも役立てることが可能です。現在は、現場作業員が自分でやっていますが、安全管理の専門スタッフが映像で確認し、多くの人の眼でチェックすることで、危険の予防につなげたいとも考えています。

まだまだカメラを活用できる場面はたくさんあると思っています。カメラを活用し、効率化や安全性・信頼性の確保につなげ、鶴見製作所がスマート工場のモデルになりたいと思っています。

※本記事に掲載している企業情報、所属及びインタビュー内容は、2020年11月公開当時のものです。

お話を伺った方