工場の「見える化」とは、製造業においての課題の抽出と業務効率化に役立てる取り組みのことです。現場の設備や各種センサーから収集したデータを分析し、誰もがすぐに把握できるように可視化します。見える化により、属人化を防止できるのがメリットです。

本記事では、工場を見える化するメリットや実現を妨げる課題、実現する取り組みについて解説します。

目次

工場の見える化とは?

工場の見える化とは、製造業における生産情報をデータ化し、数値を把握して業務の効率化を図る施策のことです。業務プロセスと工程で発生する課題やエラーを迅速に察知し、全体に共有できる状態を目指します。ここでは、見える化と「見せる化」の違いや、見える化によって実現できることをみていきましょう。

「見せる化」との違い

工場の見える化は、「見せる化」とは異なります。見える化は、製造現場で発生する設備の稼働状況や品質データ、工程などを可視化・共有し、課題を洗い出して課題解決となる施策を実行するまでの取り組みです。

これに対し「見せる化」は、あくまで現場の情報を開示することが目的の取り組みです。業務に関するデータや情報を常に見える環境にします。

見える化を実行するためには、単に「見せる化」で終わるのではなく、業務効率や生産性向上を図るために役立つ施策を実行しなければなりません。

見える化で実現できること

工場の見える化では、生産現場のさまざまなデータを目に見えるようにするため、管理者が現場の状態を正確に把握できるようになります。

その結果、工場内でトラブルや不具合が発生したときに迅速に対応でき、今後はどうすればよいか、データに基づいた的確な判断が可能となるでしょう。これまでは気づけなかった現場の課題を発見し、業務効率化や生産性向上のために改善策を考えられる可能性が高くなります。

工場を見える化した事例

工場の見える化を行った事例をいくつかみていきましょう。製造業のA社では、DX(デジタルトランスフォーメーション)を推進するため、生産管理システムの導入と、IoTによる設備稼働状況の可視化、現場のペーパーレス化など多様な取り組みを行いました。集められたデータをもとに生産進捗状況を見える化し、業務改善に役立てています。

事業をグローバルに展開している電子部品メーカーのB社は、電子部品を生産している世界各地の工場にIoTセンサーを導入ました。設備の稼働状況や品質データをリアルタイムに見える化し、異常検知や原因のデータを分析することで、不良率を大幅に削減しています。

工場を見える化するメリット

工場を見える化することで、業務の効率化や課題抽出など、さまざまなメリットがあります。ここでは、見える化によるメリットをみていきましょう。

業務を効率化できる

工場の見える化により、生産現場の設備やセンサーから収集したデータの分析を通し、業務プロセスや現場の状況を把握しやすくすることができます。業務効率化やコスト削減、品質向上を実現できることがメリットです。

たとえば、データにより設備の故障を予測し、故障前にメンテナンスを行うことで、生産ラインの停止を防げます。結果として、無駄なコストの発生を防止できるでしょう。業務効率化やコスト削減により、工場全体の収益性も向上します。

課題を抽出できる

工場の見える化では、製造現場の状況をデータに変換して伝達します。生産の進捗状況をリアルタイムに確認でき、在庫状況や不良の発生率などを正確に把握できるようになる点がメリットです。その結果、工場内の課題を早期発見して迅速に改善に向けて取り組めるでしょう。

業務の属人化・ブラックボックス化を防止できる

工場の見える化は、業務の属人化・ブラックボックス化の防止につながります。工場には生産ラインの各工程におけるマニュアルがないケースもあり、特定の作業員しか行えない作業が数多く存在するのが実情です。特定の従業員しか把握していない情報も存在します。

見える化は、機械の動作や作業の手順、情報などあらゆるものをデータに置き換えるものです。データをマニュアル化することにより、作業員全員に共有して属人化・ブラックボックス化を防止できるでしょう。

工場の見える化に向けた3つのステップ

工場を見える化する具体的な手順は、システムを導入してDX化を進めることから始まります。見える化に向けた3つのステップをみていきましょう。

1.システムを導入してDX化を図る

工場の見える化には、デジタル技術を活用して業務フローの改善や新たなビジネスモデルを創出するDXの推進が不可欠です。そのため、最初のステップでは、生産管理システムなどの基幹業務システムを導入して工場の業務全体をシステム化します。

生産管理システムとは、製造業における設計や生産などの情報を一元管理し、生産性を向上させるシステムのことです。生産計画や受発注、品質管理など、各業務で求められる機能が網羅されています。

生産管理システムで現場における情報を管理することで、納期や在庫、工程などの品質を最適化できるでしょう。

2.ペーパーレス化・デジタル化を進める

次に、これまで現場で行われていた紙の帳票による作業をペーパーレス化します。タブレット端末による記録に代えたり、IoTの導入で設備から自動でデータを取得したりする体制の構築が必要です。

ペーパーレス化・デジタル化により、情報のタイムラグや紙の帳票による転記ミスがなくなり、現場のデータをリアルタイムに収集できるようになります。品質検査や設備点検の結果もリアルタイムに把握できるため、不具合や異常が発生したときにも迅速に判断・対応ができるでしょう。

3.データの可視化・分析を行う

これまでのステップで収集したデータを活用するためには、データの可視化・分析が必要です。そのため、基幹業務システムに蓄積されたデータや、タブレット端末・IoTで現場から収集したデータを、BI(ビジネス・インテリジェンス)ツールなどを使って集計し、分析します。

BIツールとは、企業が持つさまざまなデータを分析・見える化して、経営や業務に役立てるツールです。データを可視化して迅速な判断をするためには、BIツールの活用が欠かせません。

工場の見える化を妨げる課題

工場の見える化により、業務の効率化やコスト削減、課題の抽出・改善を図れます。多くのメリットがありますが、実際にはまだ取り組みが進まず、見える化ができていないのが実情です。

見える化が進まない最大の要因には、「レガシーシステム」とも呼ばれる古い基幹系システムの存在があります。

2018年に経済産業省が公表した文書「DXレポート ~ITシステム『2025年の崖』の克服とDXの本格的な展開~」によると、約8割の企業がいまだにレガシーシステムを抱えているということです。レガシーシステムはDXの足かせとなる可能性があり、古いシステムへの対策が急がれています。

※1 出典:“DXレポート ~ITシステム「2025年の崖」克服とDXの本格的な展開~”. 経済産業省. 2023-03-23(参照 2024-07-25)

工場の見える化を実現する取り組み

製造業における工場の見える化の取り組みは、大きく「設備」と「人の動き」の見える化に分けられます。それぞれの内容をみていきましょう。

設備を見える化する

設備の見える化とは、工場内のさまざまな設備や生産ラインから数値データを取得し、データを分析・活用することです。温度や湿度、圧力などのデータを収集し、判断に活かします。

たとえば、製造装置の温度をリアルタイムに収集することで、故障前の傾向がわかり、故障を事前に察知することが可能です。設備の見える化で故障や不具合を事前に検知でき、不良率の低下や品質の向上につながります。

人の動きを見える化する

人の動きの見える化とは、工場内での人による作業のプロセスを可視化し、課題を抽出することです。見える化により工場内のさまざまな作業・業務の課題が明確になれば、改善に向けて具体策を立てられます。

人の動きの見える化により、勘やコツに頼る作業や属人化を解消できるでしょう。特定のベテラン作業員に業務が集中することを防止し、生産性の向上につながります。

常に作業プロセスが見えるようになるため、課題の把握と改善のスピードも上がるでしょう。作業効率が改善されることで、人材不足の解消も期待できます。

工場の見える化に役立つクラウド録画サービス

工場の見える化にはDX化の推進とさまざまなシステムの導入が必要ですが、その一環としておすすめなのがクラウドカメラの活用です。ここでは、工場の見える化に役立つクラウド録画サービスの「Safie」を紹介します。

「Safie」による工場の見える化

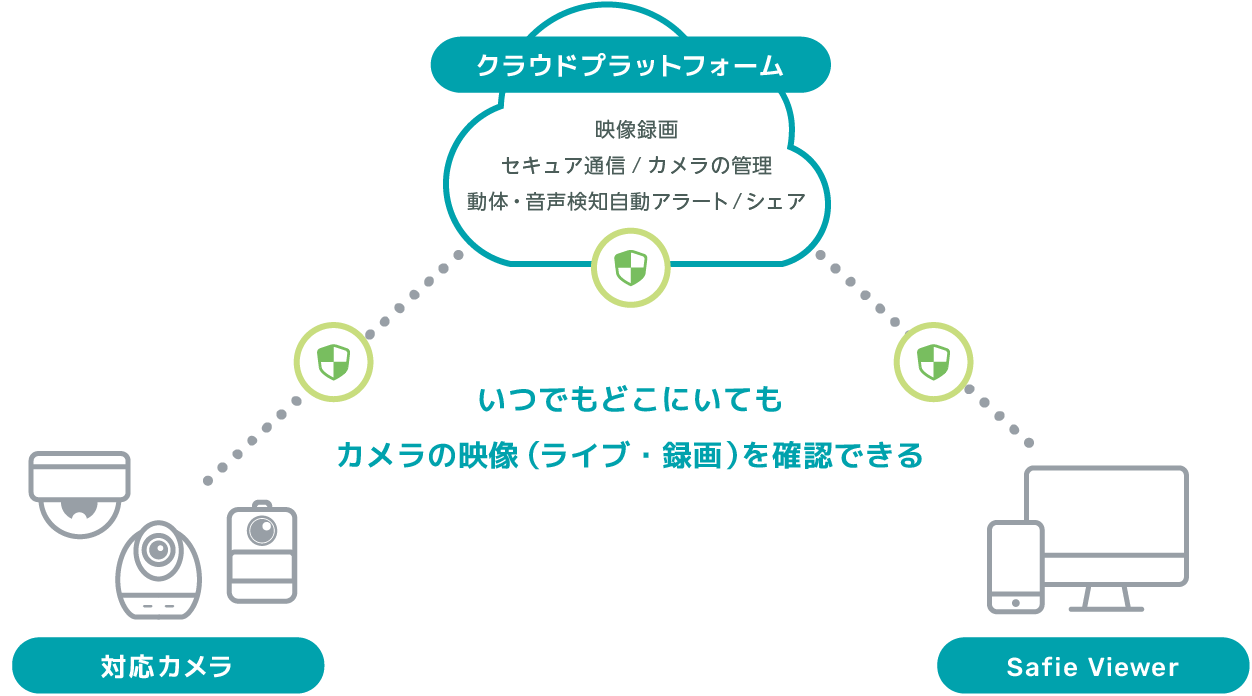

「Safie」とは、カメラで撮影した映像をクラウド上に録画・視聴できるサービスです。撮影した映像はクラウド上に録画されるため、カメラをインターネットにつなげば、遠隔地からでもスマートフォン・パソコンを使い、リアルタイムで工場内を確認できます。

クラウド録画サービスによる「工場の見える化」を行うことで、人員配置のコストを削減するとともに、夜間や休日などの稼働しない時間でも、セキュリティ対策が可能です。万が一の事故時も、映像を見返せば原因究明に役立つでしょう。

Safieを使って見える化を実現した事例

Safieのクラウド録画サービスを導入し、工場の見える化を実現した事例を2つ紹介します。

AGC株式会社様

世界屈指の素材メーカーであるAGC株式会社は、グループとして長期経営戦略を策定し、重要な柱としてDXの推進を位置付けています。24時間365日シフト制で稼働しているガラスの製造工場では、業務の負荷削減や安定生産を目指したデジタル技術の導入・データ分析を積極的に推進しています。

同社の建築用ガラスの製造工場では、工場・倉庫の作業の効率化や安全管理を目的に、Safieを導入しました。業務の様子が高画質な映像でクラウドに残るため、活用範囲が広いことが導入の決め手となったそうです。

映像視聴で効率的に設備のモニタリングができるようになり、画像解析で計器データを自動的に取り込み、省力化や作業の効率化を実現しました。

日世株式会社様

国内最大手のソフトクリーム総合メーカー・日世株式会社は、フードディフェンスの強化や製造ラインの品質管理、イレギュラー発生時の原因究明を目的に、Safieを導入しました。映像データが一定期間クラウドに残り、高画質・高フレームレートであることが導入の決め手です。

生産状況を動画に残し、お客様からのご指摘や現場でトラブルがあったときの原因究明では、振り返り視聴しているとのことです。製造ラインを網羅した映像がクラウドに残り、確実・手軽に視聴できるようになったことで、品質保証や食品ロス軽減の体制が強化されました。

工場の見える化で業務の効率化を図ろう

工場の見える化を行うと現場状況をリアルタイムで把握できるようになるため、課題解決や業務の効率化、コスト削減に役立ちます。見える化するためにはDX化を推進してシステムを導入し、ペーパーレス化・デジタル化を進めていくことが必要です。

工場の見える化には、クラウドカメラの導入が役立ちます。Safieのクラウド画像サービスであれば、遠隔地からでもリアルタイムで映像を確認でき、見える化を推進できます。ぜひ、ご活用を検討してみてはいかがでしょうか。

- 製造業界向けクラウドカメラ活用ガイド

- 製造業界におけるクラウドカメラの活用方法と導入事例をご紹介しています。