慢性的な人手不足や働き方改革による労働時間の改定により、工場の省人化を進めたいと考えている企業の方もいるのではないでしょうか。

工場で適切な省人化を行うことで、業務改善を期待でき、人件費を最適化しながら生産性を高められます。

この記事では、工場の省人化を行う必要性や効果、具体的な方法や進めるポイントについて解説します。省人化に効果的なクラウドカメラソリューションも紹介するので、カメラ導入を検討している方は、ぜひ参考にしてみてください。

工場の省人化とは?

工場の省人化とは、作業の効率化と人員配置の最適化を通じて、限られた人員でも高い生産性を維持する取り組みです。近年は少子高齢化の進行により、多くの業界が人手不足の課題を抱えています。工場でも同様に人手不足が問題となっており、少ない人員でムダな作業を省いて生産性を向上させる取り組みが必要です。

ここでは、工場の省人化を考えるうえで、知っておきたい以下の2点について解説します。

- 省人化の意味と目指すべき方向性

- 省力化・省人化との違い

省人化の意味と目指すべき方向性

製造業における省人化とは、限られた人員でも安定した生産を維持できる体制を構築することです。具体的には、生産ラインの停滞や二重チェック、材料運搬のロスなど、工程ごとのムダを削減しながら進めます。人手不足が深刻化する中、持続可能な生産体制の実現が急務となっています。

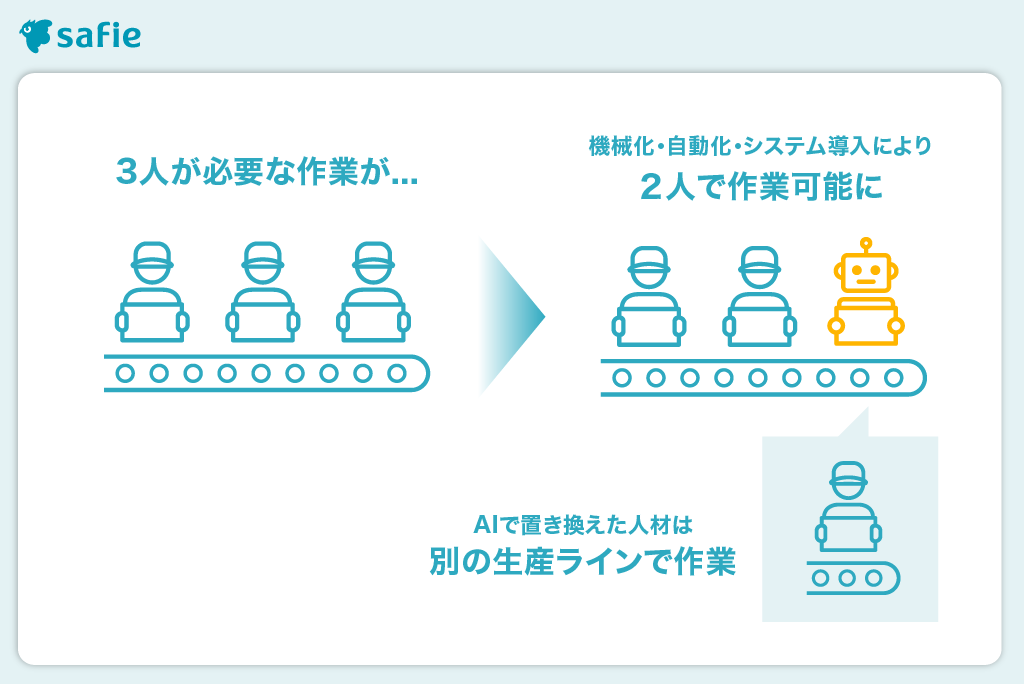

具体的な取り組みとして、機械化・自動化・システム導入により、人が行っていた作業を効率化します。これにより、作業者はより付加価値の高い業務に専念できるようになります。

重要なのは、単純に人員を削減するのではなく、人材の最適な配置と工程の効率化を両立させることです。限られた人材を最大限に活かし、生産性と働きやすさを両立するーーそれが省人化の本質的な目標です。

省力化・少人化との違い

省人化と似た考え方として、省力化と少人化があります。

省力化とは、ひとりあたりの作業負担を削減することです。たとえば、ある作業に100の工数を使っていた場合に、ロボットの導入などで工数が70に削減されるケースは、省力化に該当します。

少人化は「しょうにんか」と読み、受注や生産などの状況に合わせて各工程の人員を調整することを指します。たとえば組立工程と検査工程において、受注量に応じて人員を柔軟に配置換えします。繁忙期の組立工程に検査工程から応援を入れ、閑散期には最小人員で運用するーーこれが少人化です。

省人化は、省力化と少人化の両方を組み合わせた考え方です。省力化によってひとりあたりの作業量を減らすことで、ある作業に必要な人員が減り、別の作業に人員を割り当てることができます。

工場の省人化が必要とされる5つの理由

ここでは、現在多くの現場で工場の省人化が必要とされている理由を解説します。省人化が必要な理由は、以下の5つです。

- 作業員の負担軽減

- 生産性の向上

- 人件費の最適化

- 技術・技能の継承問題の解決

- 働き方改革の推進

作業員の負担軽減

少子高齢化による労働人口の減少は、どの業界・企業においても解決すべき問題です。総務省が発表した令和4年版情報通信白書によれば、15歳から64歳の生産年齢人口は1995年をピークに減少傾向です。製造業でも働き手が不足しており、作業員減少によるひとりあたりの負担増加は深刻化すると考えられます。

工場は、重量物の運搬や高温多湿な環境での作業、機器の操作など負担のかかる工程が多く、作業負担の増大は集中力を低下させてミスや不良品発生を引き起こすリスクもあります。

また気をつけるべきなのは、仕事に対するモチベーションの低下や離職率の上昇です。人手不足と従業員の負担増加という悪循環を断ち切るためにも、省人化の推進が求められています。

生産性の向上

日本の工場の生産性は、先進国の中で相対的に低いとされています。日本生産性本部が発表した2023年の労働生産性の国際比較でも、長時間労働に頼る企業文化や設備の老朽化などによる労働生産性の低さが露呈しています。

省人化は、作業の効率化により必要人員を最適化する取り組みです。少ない人員で同量以上の生産ができれば利益率の向上につながり、ほかの業務へ人員を配置することでさらなる生産量増加も期待できます。

労働人口ひとりあたりの生産性を高められるため、省人化が実現すれば結果として工場全体の生産性も向上します。

また、省人化を進めるなかで新たな設備や機器を導入すると、熟練者と新人作業員による生産性の差に悩まされる場面が少なくなるでしょう。個人のスキルや業務効率に左右されることがなくなるため、定常業務を設備や機器で代替することによって、さらなる生産性の向上を期待できます。

人件費の最適化

人件費の最適化とは、採用や教育コストなどを含めたすべての人件費を長期的な目線で見直し、利益率や収益性を改善することです。

たとえば、カメラやロボットの導入で作業を効率化できれば、労働時間短縮により深夜作業や残業を減らし、最適化された人件費をさらに最新鋭の設備投資に回すというサイクルが行えます。

単なる人件費削減ではなく、機器導入によって生まれたリソースを活用し、生産部門や管理部門などの状況にあわせて都度人員配置を変えて、人件費の最適化を実現できます。

技術・技能の継承問題の解決

製造業や工場では、多くの企業で技術継承に課題を抱えています。主な理由は、若年労働者の減少による担い手不足や、熟練者の持つ経験や勘の属人化です。

多くの製造現場には、熟練の作業員が存在し、ベテランならではのスキルによって品質が担保されているという状況にあります。

工場の省人化を進めるなかで、熟練作業者のスキルやノウハウを映像で残してデジタル化すると、新人教育や技術力向上に活かせる資料映像として組織の資産になります。

映像は、熟練作業員が自身の作業スキルを見直せるだけではなく、新人作業員の教材として貴重な資料です。映像教材によって、新人作業員のスキルが向上すれば、熟練作業員の負担が減るため、長く働きやすくなるメリットも期待できるでしょう。

働き方改革の推進

工場の省人化は、2019年4月から適用された時間外労働の上限規制による影響で、働き方改革を迅速に進める必要がでてきました。時間外労働の上限規制は2019年から導入され、原則として月45時間・年360時間以内に労働時間は制限されました。

いままで業務を終えるために残業で対応していた企業は、働き方改革によって制限内に業務を終了しなければいけません。省人化により作業を効率化し、短時間で同等量の生産ができれば、所定労働時間内で作業を終えやすくなるため、働き改革への対策につながります。

工場の省人化を実現する具体的な3ステップ

工場の省人化を推進するためには、以下の3つのステップで段階的に進めることが効率的です。

- 不要な製造工程を洗い出し、改善や標準化を進める

- AIやIoTの導入など業務のデジタル化を進める

- クラウド録画対応カメラを最適な位置に設置して映像を共有する

3つのステップを理解し、工場の省人化を進める参考にしてみてください。

不要な製造工程を洗い出し、改善や標準化を進める

工場の省人化の第一歩は、いきなり自動化をすることではなく、製造過程のムダを洗い出し、改善点を見つけることです。ムダな作業をそのまま機械化しても、必要のない作業を自動で動かしているだけになり、期待した効果は得られません。

製造プロセスの中で、必要ない作業やまとめられる作業をひとつひとつ見直します。どこに待ち時間やミスが発生しているのかがわかれば、省人化を成功させる道筋が見えてきます。

AIやIoTの導入など業務のデジタル化を推進する

ムダの洗い出しが終わったら、次のステップとしてAIやloTの導入を進めましょう。AIは人工知能、IoTはセンサーや設備などをインターネットに接続する技術です。AIやIoTを活用することで、工場の各工程をデジタル化できます。

工場での製造工程は、現場作業だけでなく生産管理や図面作成、データ解析など、さまざまな範囲でデジタル化できる要素があります。また、デジタル化以外に産業ロボットを導入し、業務の自動化を推進することも重要です。

業務のデジタル化や自動化を推進すれば、生産性の向上だけではなく、データの蓄積や解析によって新規事業の創出につながる可能性も期待できます。

次のステップでは、このデジタル化の一環として映像データを活用した見える化を進めます。

クラウドカメラを最適な位置に配置して映像を共有する

デジタル化の中でも特に効果的なのが、映像を活用した工程の見える化です。クラウドカメラは、この見える化を実現し、工場の省人化に役立つツールです。

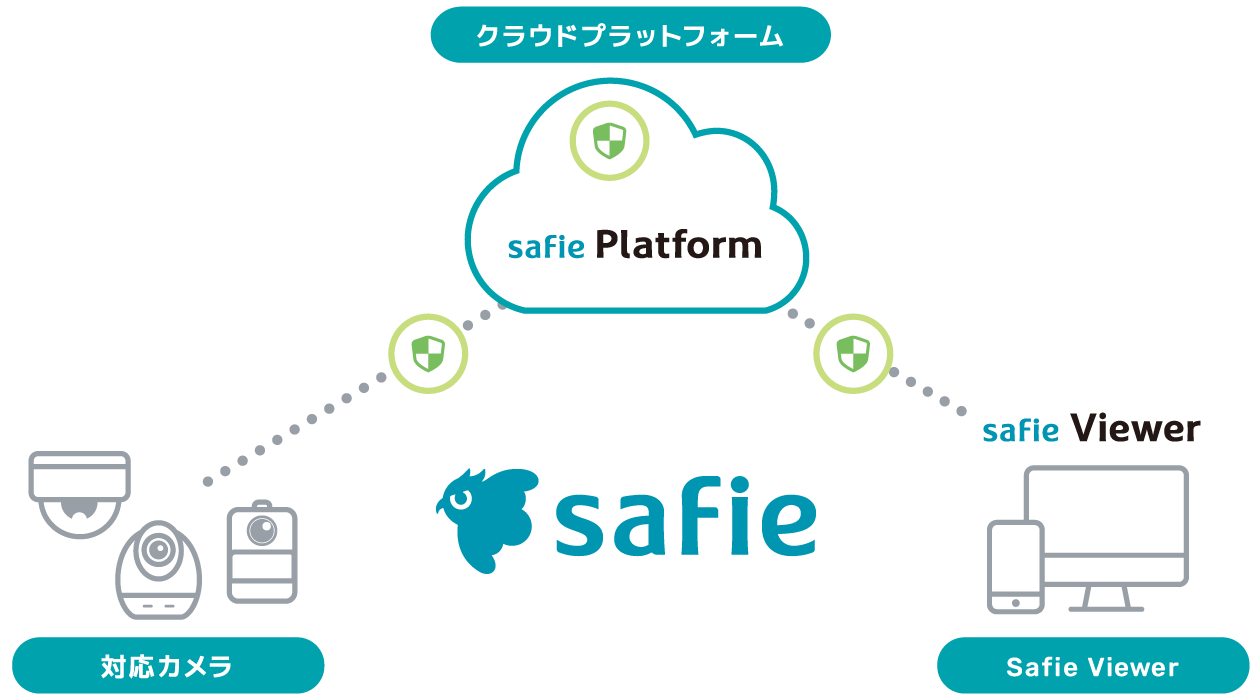

クラウドカメラとは、ネットワークを介して遠隔地からカメラの操作や映像の確認ができるカメラのことです。クラウドカメラで製造工程や機器の状況を確認することで、事務所にいても映像をチェックでき、日常業務の時間とコスト削減につながります。

カメラ映像を活用する場合は、設置場所の検討が重要です。適切な位置に設置しなければ、死角が生まれて撮影したい箇所の映像が残せない可能性があります。最適な設置位置を見つけるには、撮影したい場所や人の動線を確認し、テスト運用を行うのが効果的です。

【セーフィー担当者からのヒント】

実際にお客様へカメラ活用のご提案をしているセーフィー担当者に、カメラ導入時に重視しているポイントを聞きました。

「カメラ導入によって生産性向上や品質管理など、どの課題をどう解決したいかを明確にしておくことが大切です」

「生産性向上では、作業の様子を確認することで手順の無駄がないか、どこの工程が滞っているか確認でき、工程の見直しができます。品質管理では、長期間録画することでインシデントが起きた際に振り返ることができます」

「まず効率化したい業務を把握し、どこが見えたら手間がなくなるかを確認してから、カメラの設置場所や、いつどのタイミングで見るかの運用を決めています」

※カメラ購入から設置までのご相談は、セーフィーへお気軽にお問い合わせください。

工場の省人化に「Safie」がおすすめな理由

工場で省人化を推進する際、カメラの設置が比較的低コストで導入しやすい施策のひとつです。さまざまなカメラがある中で特におすすめしたいのが、クラウド録画サービス「Safie(セーフィー)」です。

製造業の現場や工場には、置き型カメラの「Safie One(セーフィー ワン)」や、ウェアラブルカメラの「Safie Pocket(セーフィー ポケット)シリーズ」を設置・導入することで、省人化に役立ちます。

Safie

Safie One

エッジAIを搭載。画像解析による業務効率化も叶えるカメラ

¥50,600 (税込)

| 外形 | φ76.5×92.5mm |

| 重さ | 360g |

| 防水性能 | なし |

| ネットワーク接続 | 有線LAN、無線LAN |

| PoE給電 | 対応 |

| 画角 | 水平114° 垂直60° |

| ズーム | デジタルズーム 最大8倍 |

| マイク(音声入力) | あり |

| スピーカー(音声出力) | あり |

| 暗所撮影 | 対応 |

| モデル | 画像 | 特長 | 防水防塵 |

|---|---|---|---|

| Safie Pocket2 |  | シンプルな機能構成のエントリーモデル | IP67 |

| Safie Pocket2 Plus |  | 遠隔業務に必要な機能をフルパッケージ | IP67 |

工場の省人化へなぜSafieがおすすめできるのか、理由は主に以下の4つです。

- 業務効率・生産性を向上できる

- トレーサビリティを強化できる

- 24時間稼働の安定運用に役立つ

- 「Safie Trail Station」で映像をクラウドで一括管理できる

それぞれ詳しく解説します。

業務効率・生産性を向上できる

Safieのカメラを導入すると、業務効率や生産性向上に役立ちます。

クラウド上に保存されたカメラ映像は、現場を離れていても手元の端末から確認でき、稼働状況の把握が可能です。必ずしも現地に行く必要がなくなり、複数拠点や離れたエリアへの移動時間削減になり、業務効率化につながります。

撮影された映像は、トラブルの原因特定やオペレーションの改善などに活用できます。ライン停止や生産スピードダウンの要因を映像で分析すれば、課題を特定して、業務効率や生産性向上につなげることが可能です。

トレーサビリティを強化できる

Safieのカメラは、工場のトレーサビリティ強化におすすめです。

トレーサビリティとは、製品の生産から消費までの過程を追跡できる状態にする仕組みです。カメラ映像によって、原材料を加工、製造、流通させるまでの流れを記録・管理でき、製品の品質管理に役立ちます。

トレーサビリティは近年、食品業界や自動車、電子部品、医療品などさまざまな分野で導入され、重要度が増しています。顧客からの信頼確保や、品質管理の向上のために、カメラ導入でトレーサビリティの強化を進めましょう。

▼関連記事はこちら

24時間稼働の安定運用に役立つ

Safieのカメラは24時間365日の連続稼働が可能なため、夜間や休日の無人運転時も安定的に映像を記録します。

HD画質・最大30fpsの鮮明な画質と、暗所や夜間も撮影できるDay & Night機能により、設備の稼働状況を常時確認できます。映像はクラウドに保存されるため、機器トラブルでデータが失われる心配も減らせます。

「Safie Trail Station」で映像をクラウドで一括管理できる

Safie Trail Station(セーフィー トレール ステーション)を活用すれば、既設のカメラも含めてクラウド化でき、すべての映像を一元管理できます。また、手持ちの端末から遠隔で映像を確認できるほか、多数のカメラをまとめて連携できるため、大規模な工事を行わずに一括管理を始められます。

さらに、多数のカメラを運用すると、クラウド録画では月額費用やネットワーク負荷が大きくなりがちですが、Safie Trail Stationなら機器本体に映像を一定期間保存でき、クラウド利用料を抑えることにもつながります。映像は「見たい時だけクラウドに通信する」仕組みのため、常に大きな通信が発生せず、ネットワーク帯域の負荷も軽減できます。

※Safie Trail Stationの詳細やSafieカメラに関するご相談は、お気軽にお問い合わせください。

クラウドカメラを導入して工場の省人化につなげよう

工場の省人化は、業務の見直しからはじまり、ムダの削減とデジタル化・自動化を段階的に進めることが重要です。特にAIやIoT技術の活用は、省人化を成功に導くうえで欠かせない取り組みのひとつです。

クラウドカメラの映像活用も、工場の省人化を効果的に進める方法のひとつです。本記事で紹介した3つのステップ(業務の洗い出し、デジタル化、映像活用)を順に実践することで、着実に省人化を進められます。

セーフィーはクラウドカメラや映像ソリューションを提供し、工場での製造工程のさまざまな課題を映像活用で解決できます。クラウドカメラの導入について検討の際は、ぜひお気軽にご相談ください。

- 製造業界向けクラウドカメラ活用ガイド

- 製造業界におけるクラウドカメラの活用方法と導入事例をご紹介しています。

※顧客や従業員、その他の生活者など人が写り込む画角での防犯カメラの設置・運用開始には、個人情報保護法等の関係法令の遵守に加え、写り込む人々、写り込む可能性のある人々のプライバシーへの配慮が求められます。防犯カメラとプライバシーの関係については、こちらの記事で詳しく解説しています。

▶「防犯カメラとプライバシーの関係。事業者が注意すべき設置のポイント」

※カメラの設置に際しては、利用目的の通知を適切に行うとともに、映像の目的外利用を決して行わないことが求められます。適切なデータの取り扱いについては、こちらの記事で詳しく解説しています。

▶「カメラ画像の取り扱いについて」

※ セーフィーは「セーフィー データ憲章」に基づき、カメラの利用目的別通知の必要性から、設置事業者への依頼や運用整備を逐次行っております。

※当社は、本ウェブサイトの正確性、完全性、的確性、信頼性等につきまして細心の注意を払っておりますが、いかなる保証をするものではありません。そのため、当社は本ウェブサイトまたは本ウェブサイト掲載の情報の利用によって利用者等に何らかの損害が発生したとしても、かかる損害については一切の責任を負いません。